ELECTRODOS DE TUNGSTENO

Los electrodos de tungsteno ofrece diferentes características que pueden afectar la soldadura. Elegir el tungsteno correcto es el primer componente clave para un rendimiento de primer nivel.

Hay una cita de un autor desconocido que dice “Dios está en los detalles”.

Es irónico que una cita que nos recuerda la necesidad de prestar atención a los detalles no pueda atribuirse con precisión a una sola persona. El punto sigue siendo, ya sea que lo expresen por primera vez Ludwig Mies van der Rohe, Aby Warburg, Gustave Flaubert o alguien más, que cualquier cosa que uno haga debe hacerse concienzudamente porque cuando las cosas salen mal, generalmente se debe a la falta de atención a los detalles.

Este pensamiento es especialmente preciso con respecto a la soldadura por arco de tungsteno con gas (GTAW) de corriente continua (CC), o más específicamente, el equipo requerido para realizar un trabajo de soldadura correctamente.

Todos sabemos que contar con el equipo adecuado es fundamental, desde la fuente de alimentación GTAW hasta la antorcha y todos los componentes intermedios. Desafortunadamente, el único componente que hemos encontrado que es el más descuidado es posiblemente la parte más importante de todo el proceso: el electrodo de tungsteno.

El electrodo de tungsteno es el último eslabón de la cadena que crea la soldadura. Su dureza y resistencia al calor lo convierten en el portador perfecto de la corriente de soldadura al arco, pero por alguna razón, este eslabón final no recibe el respeto y la atención que debería.

Se necesita mucho para seleccionar y preparar los electrodos de tungsteno, incluido el material de los electrodos, la geometría de los electrodos y la preparación de los electrodos, lo que determinará si ha prestado suficiente atención a "los detalles" para producir la soldadura de la mejor calidad posible.

Tipos y de electrodos de tungsteno

existen diversos tipos de electrodos de tungsteno, elegir el material de tungsteno correcto es el primer componente clave en el rendimiento óptimo del electrodo de tungsteno. A continuación se muestran las variedades más comunes y las características a las que debe prestar atención.

Tungsteno toriado

- Clasificación AWS: EWTh-2

- Código de color: rojo

Dependiendo de a quién le pregunte, el tungsteno toriado es el mejor o el peor tungsteno disponible. Quienes lo aman lo hacen por su rendimiento confiable, buena capacidad de inicio de arco y capacidad de alta corriente/bajo consumo, mientras que otros temen su bajo nivel de radiactividad. Todo lo que sabemos es que ha sido un estándar de la industria durante años y seguirá siéndolo en función de su costo, versatilidad, disponibilidad y rendimiento. El acero al carbono, el acero inoxidable, el titanio, el aluminio y el níquel son materiales que funcionan mejor con un 2 por ciento de rojo.

Tungsteno ceriado

- Clasificación AWS: EWCe-2

- Código de color: gris (anteriormente naranja)

El tungsteno ceriado ofrece un excelente inicio de arco a bajos amperajes, lo que lo convierte en la opción ideal para tubos y tuberías orbitales; lámina delgada; y otras piezas pequeñas, delgadas o delicadas. Ceriated funciona y ofrece una versatilidad similar a la de thoriated y, a menudo, se intercambia en aplicaciones de bajo amperaje.

Tungsteno lantanado

- Clasificación AWS: EWLa-2

- Código de color: azul

El tungsteno lantanado ofrece una versatilidad excepcional y combina algunos de los mejores atributos que se encuentran en otros tipos de tungsteno. Un excelente arranque de arco (incluso a bajos amperajes), bajo consumo y reinicio constante son algunas de sus cualidades positivas. Lanthanated es conocido en la industria como una alternativa integral al tungsteno toriado y ceriado.

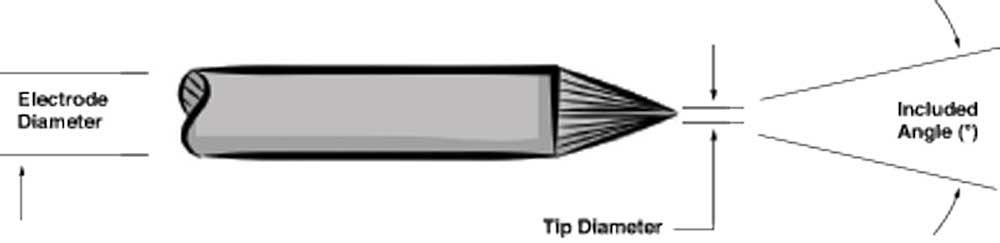

Las tres variables que componen la geometría de un electrodo de tungsteno para la soldadura de CC son el diámetro del electrodo, el ángulo incluido (cónico) y el diámetro de la punta (plana).

Tungsteno Tri-Mix

- Clasificación AWS: WS2

- Código de color: Crema

WS2 Tri-Mix es un tungsteno no radiactivo que ofrece una baja tasa de quemado, un arco de alta calidad, un 35 % menos de consumo de energía, un 40 % de vida útil prolongada, un 50 % menos de costos de instalación y un 50 % menos de consumo de gas.

Contiene tres óxidos de tierras raras científicamente equilibrados para promover las tasas de migración y evaporación, lo que lleva a una mayor vida útil del tungsteno. Este tungsteno ofrece estabilidad y consistencia que no se ve en la mayoría de los otros tipos de tungsteno. Los resultados incluyen una mayor calidad de soldadura y tiempo de servicio.

en este articulo les compartimos la tabla de colores y usos de electrodo de tungsteno

Geometría del electrodo de tungsteno

Las elecciones que haga con respecto a la geometría del electrodo afectarán la vida útil del electrodo, el inicio del arco, la forma del arco y la penetración de la soldadura. No hace falta decir que basándose solo en esto, la geometría de su electrodo de tungsteno debe considerarse una variable de proceso crítica para el procedimiento de soldadura que debe mantenerse dentro de tolerancias estrechas para todas las soldaduras.

Tres variables componen la geometría de un electrodo de tungsteno para soldadura DC: diámetro del electrodo, ángulo incluido (cónico) y diámetro de la punta (plana)

Diámetro del electrodo. Al elegir el diámetro del electrodo para su aplicación, esencialmente lo que está haciendo es intentar maximizar tanto el inicio del arco como la vida útil del tungsteno, dos aspectos que interactúan directamente entre sí. Si bien su primer paso siempre debe ser consultar las recomendaciones del fabricante, también debe realizar su propia diligencia debida probando todas las opciones para ver qué funciona mejor para usted. Considere estas características clave exclusivas del diámetro del electrodo:

El tungsteno de diámetro más pequeño ofrece:

- Arranque más fácil

- Deterioro más rápido

- Mayor potencial de contaminación de la soldadura

El tungsteno de mayor diámetro ofrece:

- Mayor capacidad de amperaje

- Mayor vida de tungsteno

- Arranque de arco más difícil

- Arcos más inestables

Geometría de ángulo (conicidad) incluida.

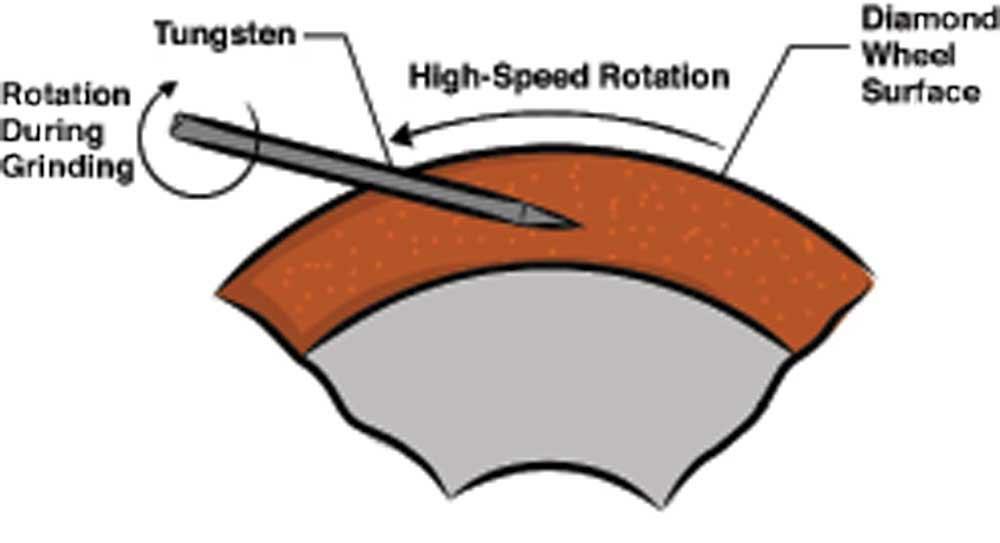

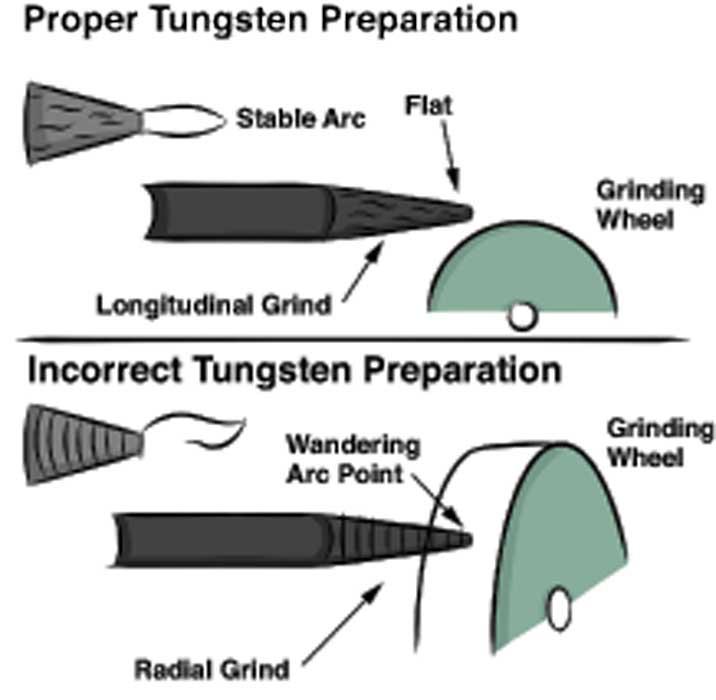

Los electrodos para soldadura de CC deben rectificarse longitudinal y concéntricamente en un ángulo incluido con una muela abrasiva de diamante de calidad. El ángulo al que se muele determinará la forma del arco, la facilidad con que se inicia el arco, la vida útil del tungsteno y la penetración de la soldadura.

Un ángulo incluido más grande (cono romo) ofrece:

Para reacondicionar un electrodo que tenga una contaminación mínima, ya sea nuevo o cortado, coloque el electrodo en un ángulo exacto de 90 grados con respecto al costado de la rueda.

- Vida extendida del electrodo

- Penetración de soldadura mejorada

- Cordón de soldadura estrecho

- Capacidad de alto amperaje

Un ángulo incluido más pequeño (conicidad aguda) ofrece:

- Arranque de arco fácil

- Excelente estabilidad del arco

- Perfil de cordón de soldadura ancho

Geometría de la punta (plana).

La forma de la punta del electrodo de tungsteno es una variable de proceso importante en la soldadura por arco de precisión. Como regla general, cuanto más grande sea el plano, más probable será que se produzca un desvío del arco y más difícil será iniciar el arco. Sin embargo, aumentar la superficie plana al nivel máximo, manteniendo al mismo tiempo un arranque y una estabilidad del arco aceptables, mejorará la penetración de la soldadura y aumentará la vida útil del electrodo.

Un plano de diámetro incorrecto o inconsistente en la punta del electrodo de tungsteno puede provocar que las puntas puntiagudas del electrodo caigan en el baño de soldadura, reduzca la vida útil del electrodo, aumente la inestabilidad del arco y cambie el voltaje del arco de un electrodo a otro causado por la forma inconsistente de la punta.

Preparación de electrodos de tungsteno

La preparación de electrodos de tungsteno para soldadura requiere el equipo y los procesos adecuados. Atrás quedaron los días de usar la lijadora de banda de taller o la amoladora de taller multipropósito. Como tal, es una necesidad absoluta que utilice una muela abrasiva de diamante dedicada para toda la preparación de tungsteno.

El tungsteno puede ser un material extremadamente duro, pero la superficie de una rueda de diamante de calidad es aún más dura. Esto garantiza un esmerilado suave sin bordes dentados, imperfecciones o imperfecciones superficiales invisibles que conducen a inconsistencias, defectos y fallas en la soldadura.

Nunca use una muela abrasiva de diamante para moler algo que no sea tungsteno. Esto ayuda a evitar que la rueda y la punta de tungsteno se contaminen durante la operación de esmerilado y, por lo tanto, transfieran material extraño a la soldadura.

Preparación de la punta (plana).

Dependiendo del proceso de soldadura, la preparación plana puede ser sobre un electrodo nuevo o usado anteriormente. Si el extremo de un electrodo usado está muy contaminado, deberá quitarlo antes de realizar una preparación plana. Para reacondicionar un electrodo que tenga una contaminación mínima, ya sea nuevo o cortado, coloque el electrodo en un ángulo exacto de 90 grados con respecto al costado de la rueda (vea figura 3 ).

Rectificado cónico.

El aspecto más importante de esmerilar correctamente un electrodo de tungsteno es realizar el esmerilado longitudinalmente. La estructura de grano molecular de un electrodo de tungsteno se extiende a lo largo, por lo que al moler transversalmente se muele contra el grano.

Los electrones fluyen a mayor densidad en la superficie del electrodo. Si los electrodos se esmerilan o pulen en cruz, saltan sobre las marcas de esmerilado, lo que hace que el arco comience antes de la punta, se extienda y, a menudo, deambule También hace que el electrodo de tungsteno se sobrecaliente y se desgaste más rápidamente. El esmerilado longitudinal permite que un arco comience recto y permanezca estable y concentrado.

Corte a medida .

Un electrodo contaminado produce un arco errático y una soldadura contaminada. La mejor manera de garantizar que se elimine toda la contaminación de la punta es cortar esa parte del tungsteno. El esmerilado no elimina toda la contaminación y, en cambio, la depositará en la muela abrasiva, donde puede recogerse durante un futuro trabajo de esmerilado.

Recuerde siempre rectificar su electrodo de tungsteno longitudinalmente. Los electrones fluyen a mayor densidad en la superficie del electrodo. Si los electrodos se esmerilan o pulen en forma transversal, saltan sobre las marcas de esmerilado, lo que hace que el arco comience antes de la punta, se extienda y, a menudo, se desplace.

El uso de un disco de corte de diamante ayuda a garantizar que el corte sea limpio, suave y sin fracturas ni astillas. La herramienta debe ser rápida y fácil de usar, tener cubiertas de seguridad y proporcionar una escala para garantizar que se mida y corte la longitud exacta.

Otros métodos como romper el electrodo manualmente o con un cortador de alambre, torcer el electrodo con dos pares de alicates, hacer muescas en la muela abrasiva y luego romperlo con la mano o con una herramienta, o golpear el electrodo con un martillo sobre un metal afilado. borde puede comprometer la calidad de la soldadura y su seguridad. Los electrodos pueden astillarse o romperse de manera imperceptible, causando inestabilidad del arco y defectos de soldadura. Estos métodos también lo ponen en riesgo de sufrir una lesión en la mano o en el ojo.

Acabado de la superficie del ángulo del electrodo de tungsteno

En general, las puntas deben rectificarse lo más finamente posible para mejorar las propiedades de soldadura y aumentar la vida útil del electrodo. Los electrodos que se muelen demasiado gruesos dan como resultado arcos inestables.

Un acabado estándar con un promedio de rugosidad (RA) de aproximadamente 20, que aún mostraría las líneas longitudinales del suelo a simple vista, es un acabado de calidad para todo uso para cualquier aplicación. Un acabado muy pulido, similar a un espejo, de alrededor de 6 a 8 RA, en el que se vean pocas o ninguna línea, es mejor para la longevidad del electrodo porque reduce el riesgo de que la contaminación se “pegue” a la punta del electrodo y provoque erosión. Sin embargo, para las fuentes de alimentación de soldadura que no tienen fuertes características de inicio de arco, un acabado de alrededor de 20 RA es mejor porque las líneas de tierra longitudinales ayudan a llevar los electrones al punto extremo del electrodo, lo que ayuda en el inicio del arco.

Si quieres conocer otros artículos parecidos a ELECTRODOS DE TUNGSTENO puedes visitar la categoría GTAW-TIG.

1 📢 Déjanos un comentario

Deja una respuesta

👌 RECOMENDADO PARA USTED